Grüne Daten, smarte Energie

Wie die DHBW Mosbach mit Gleichstrom und Datenanalyse die Energiewende der KMU unterstützt

Wie kann nachhaltiges Wirtschaften für kleine und mittlere Unternehmen praktikabel und wirtschaftlich sinnvoll gestaltet werden? Die Antwort liefert ein neues Forschungsprojekt an der Dualen Hochschule Baden-Württemberg (DHBW) Mosbach. Im Fokus stehen zwei zentrale Hebel: Ein intelligentes Gleichstromnetz, das Produktionsprozesse effizienter macht und Energieverluste reduziert und eine Softwarelösung, die Nachhaltigkeitskennzahlen automatisch aus Produktionsdaten generiert und weiterverarbeitet. Ziel ist es, kleinen und mittelständischen Unternehmen (KMU) praktische Werkzeuge an die Hand zu geben, um Energie effizienter zu nutzen, Kosten zu senken und die Anforderungen an nachhaltiges Wirtschaften zu erfüllen.

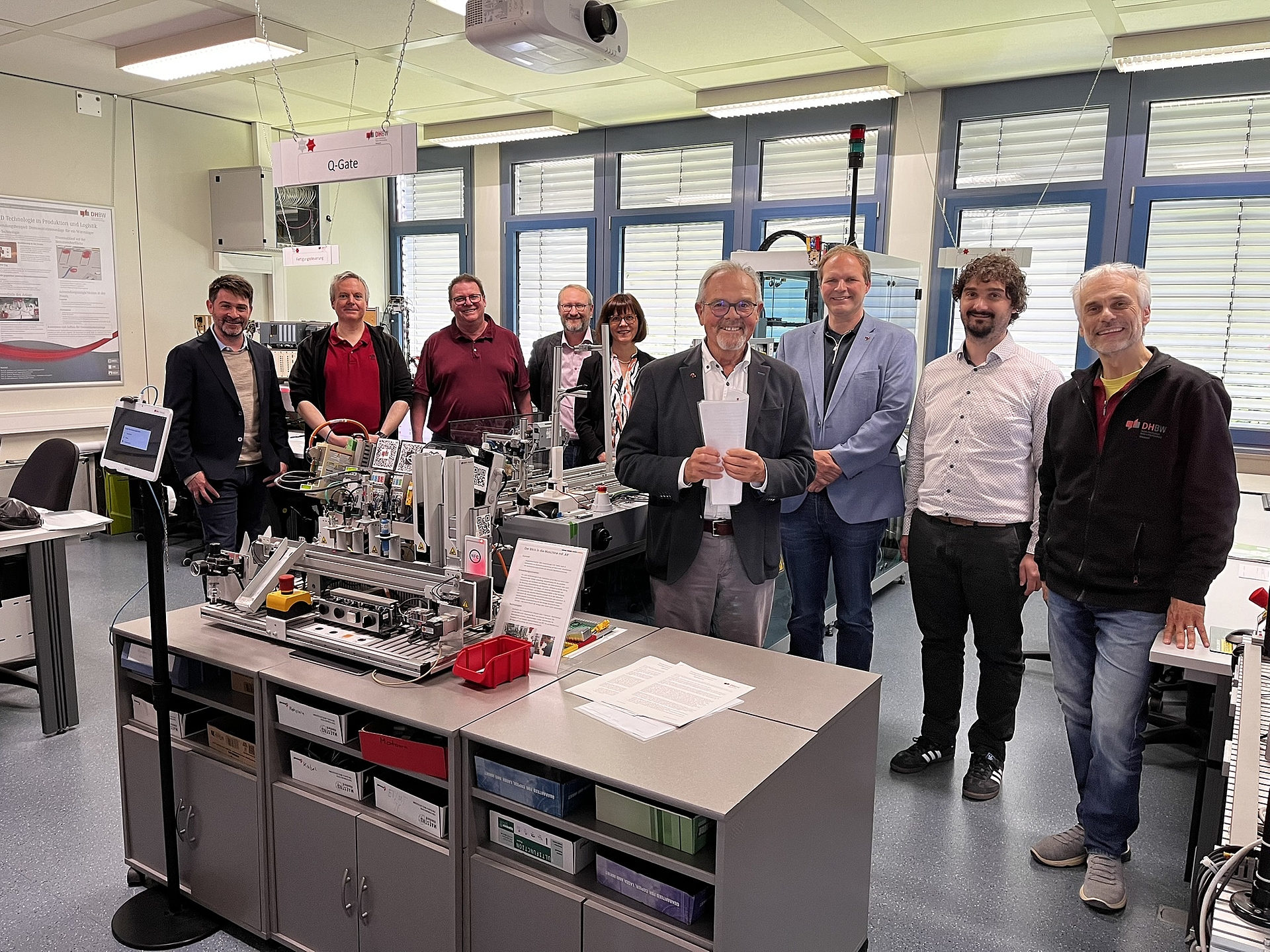

Statt ihr 25-jähriges Bestehen mit einer Feier zu begehen, nutzte die Stiftung Pro DHBW Mosbach die Gelegenheit, ein Zukunftsvorhaben anzustoßen. „Wir wollten lieber Mittel einwerben, um der Hochschule langfristig etwas Substanzielles mitzugeben“, sagt Stiftungs-Geschäftsführer Gerhard Lauth. Die Stiftung stellte 300.000 Euro bereit und schrieb einen hochschulinternen Ideenwettbewerb aus. Ein interdisziplinäres und campusübergreifendes Projektteam konnte den Stiftungsrat mit einem Konzept zur Weiterentwicklung der Digitalen Fabrik am Campus Mosbach überzeugen.

Vom Wechsel- zum Gleichstrom – Technologiewechsel mit Folgen

Die Motivation des Forscherteams ist klar: Strompreise schwanken stark, da rund 60 Prozent des Stroms aus erneuerbaren Quellen kommen. Je nach Wetterlage variiert die Verfügbarkeit – und damit der Preis. „Früher waren Industriestrompreise fix, heute schwanken sie stündlich oder sogar minütlich“, erklärt Prof. Dr. Christian Kuhn. Wer energieintensive Prozesse wirtschaftlich betreiben will, muss flexibel planen können, beispielsweise Energie vor allem dann verbrauchen, wenn sie günstig ist. Oder eben auch selbst Energie speichern und dann abrufen, wenn sie benötigt wird.

„Das ist nicht nur ein großer Wettbewerbsvorteil“, erklärt Kuhn. Denn teilweise gibt es negative Strompreise, bei denen nur noch die Umlagen gezahlt werden, ein Abnehmer aber sogar dafür bezahlt wird, Strom zu verbrauchen. Was zunächst wie ein Vorteil aussieht, ist ein gesellschaftliches Problem, denn letztlich zahlen das die Stromkunden. „Ein Unternehmen, dass Strom dann abnimmt, wenn zu viel produziert wird, glättet also auch den Markt und stabilisiert das Stromnetz.“

„Beim Wandeln von Wechselstrom in Gleichstrom und zurück geht jedes Mal Leistung verloren“, erklärt Prof. Dr. Markus Dirnberger. Historisch war Wechselstrom sinnvoll, da zahlreiche Maschinen – etwa klassische Drehstrommotoren – auf diese Technik angewiesen waren. Heute jedoch hat sich der Bedarf gewandelt: Nahezu jedes elektrische Gerät arbeitet intern mit Gleichstrom, darunter LED-Beleuchtung, moderne Computertechnik, Serveranlagen, moderne Antriebssysteme und auch Ladeinfrastruktur für Elektromobilität. Dirnberger betont: „Die technologischen Gründe für Wechselstrom gelten nicht mehr uneingeschränkt – Gleichstrom-Schnellladestationen für E-Autos zeigen, dass neue Wege längst beschritten werden.“ Die Technologien sind also da, werden aber in der Industrie noch selten angewendet, insbesondere nicht in KMU. Die zentrale Idee: In einer Gleichstromfabrik wird der Wechselstrom von draußen einmal zentral zugeführt. Interne Stromquellen wie etwa Solaranlagen, Stromspeicher, aber auch Maschinen brauchen daher keine eigenen Wandler und können Energie einfacher verteilen, speichern und nutzen. Bei der Übertragung der elektrischen Energie lassen sich so rund 40 Prozent der Verluste einsparen. Außerdem entfallen die energiereichen Herstellprozesse für die Wandler, welche Halbleitern basieren. Das Gleichstromnetz verspricht somit einen höheren Wirkungsgrad, weniger Materialeinsatz und somit niedrigere Kosten. „In unserer Modellfabrik wollen wir testen, in welchen Szenarien ein Gleichstromnetz wirtschaftlich und technisch sinnvoll ist – und wie es sich in bestehende Prozesse integrieren lässt“, so Dirnberger.

Umsetzung: VINES und ROOT als Kernelemente

Die technische Umsetzung erfolgt in zwei eng verbundenen Komponenten, die in das Herzstück des Projekts, die Digitale Fabrik, eingebunden werden: das Versuchsfeld intelligente Energiesysteme (VINES) und der Softwarebaustein Reporting für Ökologische und Ökonomische Transformation (ROOT). VINES bietet mit Photovoltaik- und Windkraftanlagen, simulierten Energiespeichern und digital nachgebildeten Industrieprozessen eine realitätsnahe Testumgebung zur Erforschung und Weiterentwicklung nachhaltiger Energietechnologien. Geplant sind zusätzliche Sensorik- und Energiemesssysteme, die Integration des Gleichstromnetzes und ein intelligentes Energiemanagementsystem, um Energieflüsse in Echtzeit zu analysieren und optimieren.

ROOT bildet die informationstechnische Schnittstelle zur Buchhaltung für eine automatisierte Nachhaltigkeitsberichterstattung. Es analysiert vorhandene Betriebsdaten sowie Informationen von Zulieferern und bereitet sie für Umwelt-, Sozial- und Governance-Berichte (ESG) auf. Viele große Unternehmen unterliegen der Berichtspflicht, doch auch KMU müssen immer häufiger Nachhaltigkeitskennzahlen liefern. „Um regelkonform zu bleiben, müssen sie neue Strukturen zur Datenerhebung und Berichterstattung aufbauen, mit hohem Aufwand bei begrenzten Ressourcen“, erklärt Prof. Dr. Markus Zimmer. Die Kennzahlen sind in einer smarten Fabrik ohnehin vorhanden, müssen aber gesammelt, analysiert und aufbereitet werden. „Nachhaltigkeitsberichterstattung ist ein bürokratisches Monster, wenn am Ende nur Papier entsteht“, so Zimmer. Die generelle Idee hinter der verpflichtenden Berichterstattung ist es, daraus auch sinnvolle nachhaltige Maßnahmen abzuleiten. „Dafür muss ein Unternehmen aber erstmal wissen, wo wie viel Strom oder Wasser verbraucht wird oder welcher Abfall entsteht. Daraus ergibt sich, wo Ressourcen einspart oder Nachhaltigkeit gesteigert werden kann.“ Die Berichte sollen helfen, die Kennzahlen auch im Unternehmen zu verteilen. „Unsere Software bringt die Daten aus der Produktion in die Buchhaltungssoftware, weil das in den meisten KMU der Ort ist an dem solche Informationen am einfachsten für diesen Zweck gesammelt werden können. Der Bericht selbst, nur um die Dokumentationspflichten zu erfüllen, ist für uns aber nur ein Nebenprodukt. Wichtig ist, dass die Zahlen in der Chefetage auch für Entscheidungen genutzt werden“, so Zimmer. „Denn nachhaltige Maßnahmen kosten erstmal, bevor sie Kosten sparen und deshalb ist es wichtig die wirksamsten Stellschrauben zu kennen.“

Das Forschungsprojekt profitiert dabei von der Expertise von de:karb, einer Plattform für CO₂-Rechnungsführung in der Stahlindustrie, an der Prof. Dr. Sven Seidenstricker und sein Team mit dem Fraunhofer Institut und Industriepartnern arbeiten. Was KMU bewegt, wissen Prof. Dr. Jens Schütte und sein Doktorand Dickel. Sie untersuchten bereits in einer Single-Case Study zur Einführung des europäischen VSME-Standards (Voluntary European Sustainability Reporting Standards für kleine und mittlere Unternehmen) in einem mittelständischen IT-Dienstleistungsunternehmen. Ziel war es, die Umsetzung des Standards praxisnah zu erproben und Erkenntnisse über die Umsetzbarkeit, Herausforderungen sowie en Nutzen für die Unternehmenssteuerung insbesondere in KMU zu gewinnen. Die informelle Übersetzung des Standards, die daraus entstanden ist, wurde mittlerweile auch von offizieller Seite aufgegriffen.

Nutzen für KMU und Hochschule

Die Bedeutung für KMU liegt auf der Hand: Wer frühzeitig in Energieeffizienz und Transparenz investiert, kann steigenden Anforderungen aus Politik, Kundschaft und Kapitalmärkten besser begegnen. Die entwickelten Systeme VINES und ROOT sollen leicht integrierbar sein und wenig Ressourcen binden. Gerade KMU profitieren von der Möglichkeit, ohne große Investitionen Zugang zu erprobten Lösungen zu erhalten. Gleichzeitig schafft das Projekt neue Forschungsfelder – insbesondere an der Schnittstelle zwischen Technik, Betriebswirtschaft und Digitalisierung.

Die Hochschule wiederum stärkt mit dem Projekt ihre Rolle als Innovationspartnerin in der Region. „Wir wollen am Ende keine abstrakten Konzepte liefern, sondern realitätsgetestete Maßnahmen, mit denen Unternehmen sofort arbeiten können“, betont Prof. Dr. Alexander Auch. „ROOT soll automatisch Nachhaltigkeitskennzahlen aus E-Rechnungen, Versorgermessungen, Dienstleisterinformationen und anderen digitalen Quellen extrahieren, sich nahtlos in gängige ERP- und Buchhaltungssysteme integrieren und ein sicheres System zum Datenaustausch bereitstellen. Dies reduziert den doppelten Erfassungsaufwand, vermeidet Übertragungsfehler und sorgt somit für eine konsistente Datenbasis.“ Das Software-Modul wird im Projektzeitraum zunächst in einem Pilotprojekt mit (regionalen) Partnern wie der IHK, ausgewählten KMU, Energieversorgern und Banken getestet.

Ausblick: Verstetigung und Transfer

Langfristig soll die entwickelte Infrastruktur auch in der Lehre verankert werden. Für Studierende ergeben sich vielfältige Lernchancen. Sie arbeiten an realen Systemen, erleben die Konsequenzen ihrer Entscheidungen und entwickeln ein Verständnis für die Wechselwirkungen von Technik, Umwelt und Wirtschaftlichkeit. Gleichzeitig war die Digitale Fabrik schon immer ein „Living Lab“ und ist mit Studienarbeiten gewachsen. Diese lehrintegrierte Forschung soll in den kommenden drei Jahren durch Forschung mit akademischen Mitarbeiter*innen ergänzt werden. Bereits im ersten Jahr sollen erste Anwendungen mit Partnerunternehmen erprobt werden – etwa die Installation erneuerbarer Energien, Energieanalysen oder Produktionsverschiebungen anhand von Strompreisprognosen, aber auch die Umsetzung erster Use Cases in prototypischer Software. Die entwickelten Lösungen sollen direkt in Unternehmensprozesse übertragbar sein – insbesondere für KMU, die oft keine eigene Forschungsabteilung besitzen. Die Hochschule will damit ein dauerhaftes Zentrum für nachhaltige Produktionskonzepte im ländlichen Raum etablieren und Wissenspartnerin für ihre Partnerunternehmen sein.